캠은 원주방향에서 병진 방향의 이동으로 모션을 변경해주는 장치로 생각 할 수 있습니다. 자동차의 캠샤프트는 엔진의 회전 모션을 가져오고 밸브 쪽에서의 배기와 흡기를 위해 이를 병진 모션으로 변경해주게 됩니다.

이번 예제의 목적은 라디오스를 통해서 동적 거동과 캠밸브 시스템의 운동학적 모션을 시뮬레이션하는 것입니다. 밸브의 자연스러운 모션은 모델에 적절하고 정확한 컨택을 적용하므로서 구현이 가능합니다.

예제의 목적

평면과 곡면 사이에 접촉을 위한 모델링을 알아보는 것이 본 예제의 주된 목적입니다. 인터페이스 7과 16은 곡면과 같은 지오메트리상의 문제를 갖고 있는 모델에서 적용할 수 있으며,

본 예제에선 이 두 타입의 결과를 묘사하고 비교합니다.

물리적 문제 정의

회전하는 캠의 각속도는 314 rad/s로 정의되며 이는 2개의 중첩된 스프링으로 묶여있는 밸브와 상호작용하면서 움직이게 됩니다.

중첩된 스프링은 각각 다른 강성을 갖고 있으며 (spring 1 : 30000N/m , spring 2 : 15000N/m) 이 스프링들이 높고 낮은 회전 주파수를 컨트롤 하게 됩니다.

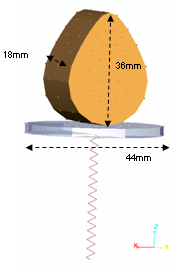

- 캠은 36mm의 길이이며 최대 너비는 14mm이고 두께는 18mm입니다.

- 밸브는 44mm의 지름을 갖고 있으며 3mm의 두께를 갖고 있습니다.

- 스프링은 40mm의 길이를 갖고 있습니다.

단위 : mm, s, kg, mN, KPa

캠과 밸브의 물성은 스틸이며 이들은 이방성 탄소성 재질인 /MAT/LAW2로 구현됩니다.

- Initial density: 7.8 x 10-06 Mkg/l

- Young modulus: 2.1 x 10+08 KPa

- Poisson ratio: 0.3

- Yield stress: 20000 KPa

- Hardening parameter: 40000 KPa

- Hardening exponent: 0.5

분석, 해석 그리고 모델링 묘사

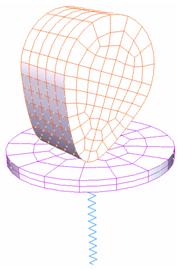

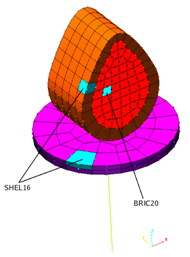

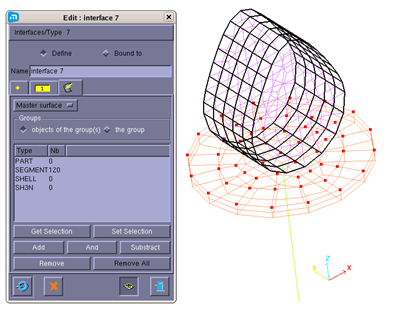

이번 예제에서 발생되는 문제는 평면과 곡면 사이의 컨택을 정의하는 것입니다. 이번 케이스에서는 최대한 4각형 요소를 사용하여 최고의 정확도를 요하게 됩니다. 인터페이스 타입 16은 16-node 쉘 요소를 사용하고 있습니다. 캠의 내부는 20-node의 brick 요소들이 모델링되어 있습니다.

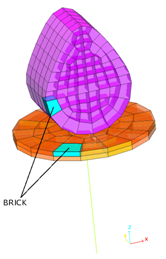

또 다른 모델에는 선형 요소들이 적용되어 있습니다. 캠과 밸브사이의 컨택을 위해 인터페이스 7이 적용되어있으며, 파트간의 인접된 컨택을 만족하기 위해서 Largrange Multipliers method가 적용됩니다.

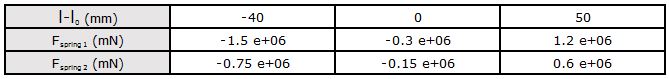

스프링들은 타입 4로 생성되었으며, 강성은 아래 표와 같이 선형적으로 적용되었습니다. 여기서 댐핑은 적용하지 않습니다.

RADIOSS Option Used

– 강체 :

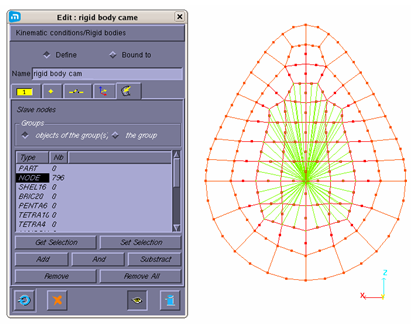

캠에 일정한 각속도를 적용하기 위해서 내부 절점들을 아래 그림과 같이 강체로 연결했습니다. 마스터 절점은 캠샤프트 축으로 이동하게 됩니다. 밸브헤드와 스프링을 연결하기 위해서 또 다른 강체를 적용했습니다.

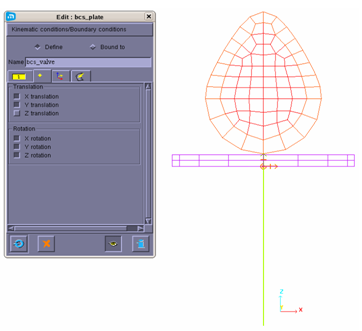

– 경계조건 :

- 캠의 마스터 절점은 구속되어있으며 오직 Y의 회전 방향만 풀어뒀습니다.

- 밸브의 마스터 절점 역시 구속되어있으며 Z의 병진 방향으로 풀어두었습니다.

- 스프링의 극점은 밸브에 의해 구속되어있으며 나머지 부분들은 구속되어있습니다.

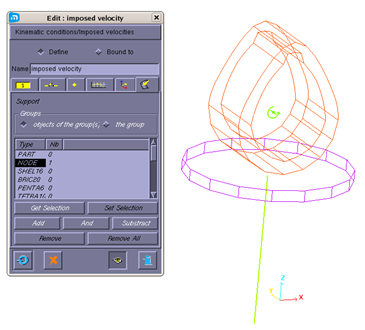

– 강제 속도 :

회전 방향의 속도 314 rad/s는 강체의 마스터 절점에 적용되었습니다. 이는 일시적인 센서에 의해 작동하게되며 시간이 0.0002s일 때 센서는 작동합니다.

센서를 적용한 이유는 초기 속도와 강제 속도가 동시에 적용되지 않기 위함입니다.

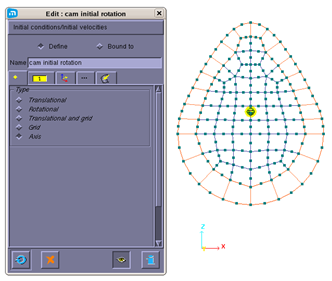

– 초기 속도 :

초기 회전 속도는 강체의 마스터 절점을 포함하여 캠의 모든 절점에 적용됩니다.

사용자는 오리지널 포인트 (회전 중심축)과 방향 벡터를 정의해줘야 합니다.

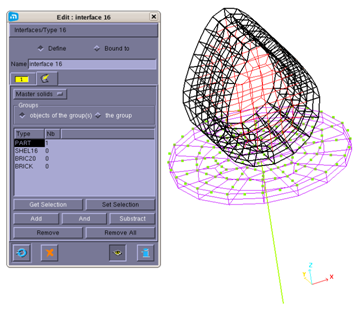

– 인터페이스 :

인터페이스 타입 16은 마스터 면과 절점 그룹사이의 컨택을 위해 적용되었습니다.

곡면과 평면의 컨택의 케이스에서는 곡면을 마스터 면으로 정의해야하며 평면 파트들의 절점들을 슬레이브로 정의해야 합니다.

인터페이스 타입 7은 페널티 혹은 라그랑지안 메소드가 적용됩니다. 기본적인 방식으로는 두개의 측면 사이에서 접촉을 구현하게 됩니다. 라그랑지안 방법을 사용하면 컨택 갭을 고려할 필요 없이 접촉을 만족시킬 수 있습니다.

시뮬레이션 결과 및 결론

우선 사용자분께서 운동역학적인 문제에 관심이 있다면. 그 결과는 밸브에 적용된 강체의 마스터 절점에서 얻어진 속도와 가속도의 결과를 비교해야 합니다.

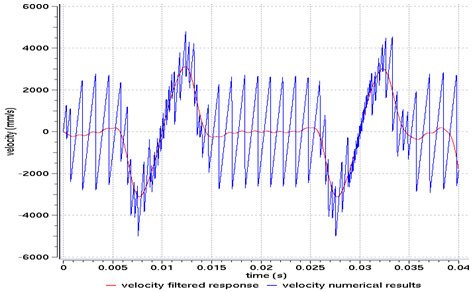

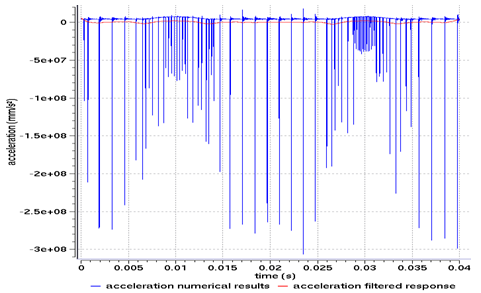

아래 그림은 페널티 메소드가 적용된 인터페이스 7이 적용된 모델의 결과이며 밸브의 마스터 절점의 속도를 나타냅니다. 로우 데이터는 노이즈가 발생하기 때문에 일정하게 보이지 않습니다. 그래서 CFC 180 필터를 적용하여 부드러운 커브로 표현 할 필요가 있습니다. 그 다음 그림은 동일한 위치에서의 가속도를 나타냅니다.

필터 사용에 주의를 해야 합니다. 필터링된 커브는 실제로 경계 효과에 영향을 받게 됩니다. 필터링은 커브의 시작부와 끝부분에서 발생하는 에러를 줄일 수 있습니다. (예를들어 0s와 0.002s 그리고 0.038s와 0.04s 사이의 타임 인터벌)

필터링의 품질은 샘플의 수에 영향을 받습니다. RADIOSS에서 그래프 데이터를 추출하는 /TFILE의 간격이 작은 경우에 (더 많은 샘플을 추출) 좋은 필터링 품질을 얻을 수 있습니다.

다음에 다룰 내용들은 필터링 된 결과를 바탕으로 분석하도록 하겠습니다.

인터페이스 비교 (Type 7 vs Type 16)

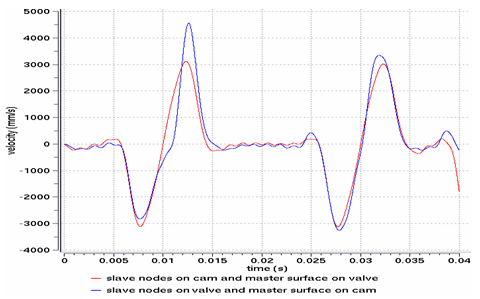

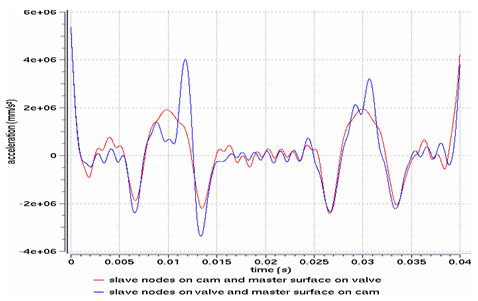

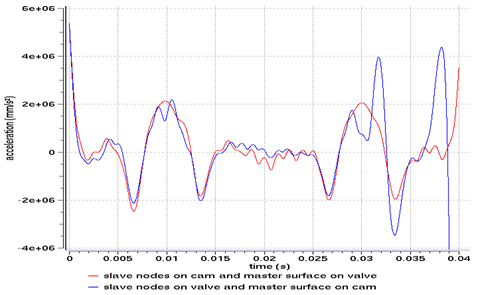

아래 두 그림은 인터페이스 7을 이용한 속도와 가속도 커브입니다. 마스터와 슬레이브 파트 정의에 따라서 결과가 조금 차이나는 것을 볼 수 있습니다.

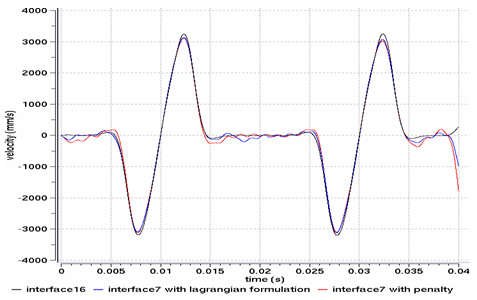

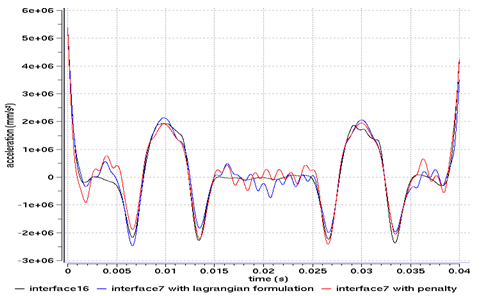

만약에 페널티 메소드 혹은 라그랑지안 방법이 적용된 인터페이스 타입 7 아래 그림은 인터페이스 타입7과 16에 대한 비교 그림입니다.

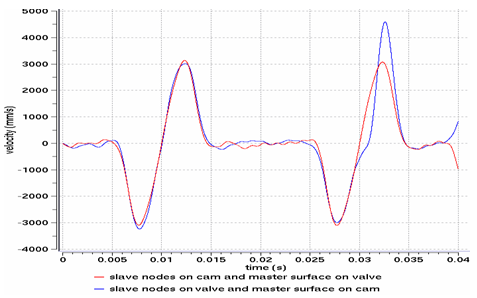

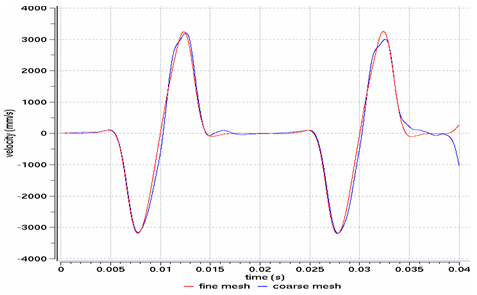

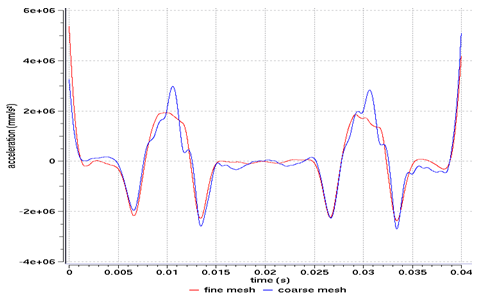

메쉬 품질에 따른 결과 비교

인터페이스 16타입의 컨택 모델을 고려해볼 때 메쉬 밀도에 따른 해석 결과의 영향은 러프한 메쉬와 조밀한 메쉬로 구분하여 분석해봅니다.

Fine Meesh Cam : 200 external SHELL16 element, 250 internal BRICK20 elements

Valve : 88 SHELL16 element

Coarse mesh : Cam : 40 SHELL16 elements

Valve : 12 SHELL16 elements

러프한 요소가 곡면의 facetisation을 증가시킨다 하더라도, 필터링 후에 속도에 대해서는 메쉬의 밀도가 영향을 미치지 않습니다. 하지만, 조밀한 메쉬의 결과가 가속도에 대해서는 좋은 결과를 보여주고 있습니다.

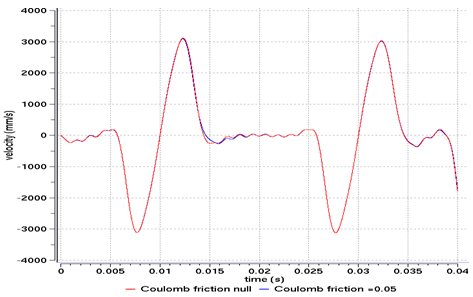

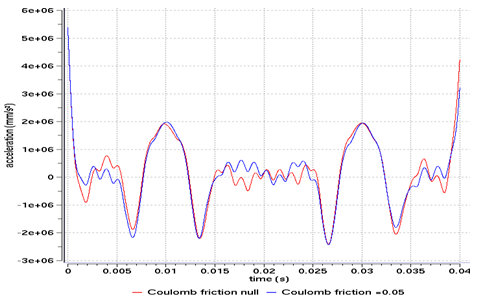

마찰력

인터페이스 타입 7번은 사용자가 모델에 마찰력을 추가 할 수 있습니다. 다양한 마찰 모델을 이용하는 것이 가능합니다. 본 모델에서는 쿨럼 마찰이 적용되었습니다. 마찰이 있는 모델과 없는 모델에 대한 비교를 해보겠습니다.

결론

본 예제에서는 접촉 조건 메커니즘에 따른 라디오스의 결과를 비교 확인해봤습니다. 인터페이스 7과 16은 평면과 곡면 사이의 컨택을 정의하기 위해 사용됩니다. 타입 16은 사용자가 접촉에 대한 간격 없이 접촉조건을 생성하는 것을 가능하게 해주며 합리적인 계산 시간과 적당한 결과를 제공합니다. 타입 7의 경우에는 마찰을 고려한 접촉 조건을 생성 할 수 있으며 짧은 계산시간과 정확한 결과를 제공하게 됩니다.

끝

RADIOSS 공략 22 – Ditching

|

다음 글 보기 –>

|