오늘은 자동차 산업에서 “머신러닝”이 어떻게 활용되고 있는지에 대해 살펴보도록 하겠습니다.

머신러닝에 대한 개념은 대부분 많은 분들이 알고 계실 거라 생각되는데요. 경험적인 데이터를 통해 기계 스스로가 학습을 하고, 이를 기반으로 예측을 수행하면서 성능을 향상시키는 시스템과 기술의 개념입니다.

엔지니어링 설계와 수행과 관련된 의사결정은 대부분 엔지니어의 설계 적용에 대한 이해도에 따라 달라집니다. 그리고 센서 혹은 가상의 데이터에 대한 접근, 진보적인 머신러닝 알고리즘과 함께 결합된 컴퓨팅 자원들에 대한 접근을 높이는 것은 머신러닝을 보다 활발하게 활용할 수 있도록 이끕니다. 이것은 의사결정을 하고 설계 성능을 개선하는 데 있어서 보다 정확한 데이터를 얻을 수 있도록 돕습니다.

머신러닝은 Arthur Samuel이라는 컴퓨터 과학자에 의해 “외부에서 프로그램화 되는 방식이 아닌 학습하는 능력을 컴퓨터에게 부여하는 연구 분야”라고 처음 정의되었습니다. 그것은 전통적인 프로그래밍 방식과는 다릅니다. 결과적으로 머신러닝에서의 예측 모델은 사용자에 의해 명시적으로 업데이트 되도록 요구되는 기존의 프로그래밍과는 다르게 연속적으로 데이터를 통해 업데이트 됩니다.

머신러닝은 실제 혹은 모의실험데이터를 사용할 수 있고, 그것은 supervised 혹은 unsupervised, 두 가지 유형으로 나뉩니다. supervised는 개발자가 미리 프로그램이 공부할 수 있는 데이터를 제공해 학습을 시키는 방식이며, unsupervised는 기존의 누적된 데이터를 통해 결과값을 보여주는 방식입니다.

그렇다면, 자동차 산업에서의 머신러닝에서의 두 가지 적용 사례에 대해 살펴보겠습니다.

첫 번째는 알테어의 MDOD(Multi-Disciplinary Design Optimization Director)로 supervised에 대한 시뮬레이션 데이터를 사용합니다. 두 번째는 베어링의 이상 징후 탐지에서 unsupervised 학습에 대한 센서 데이터 사용입니다.

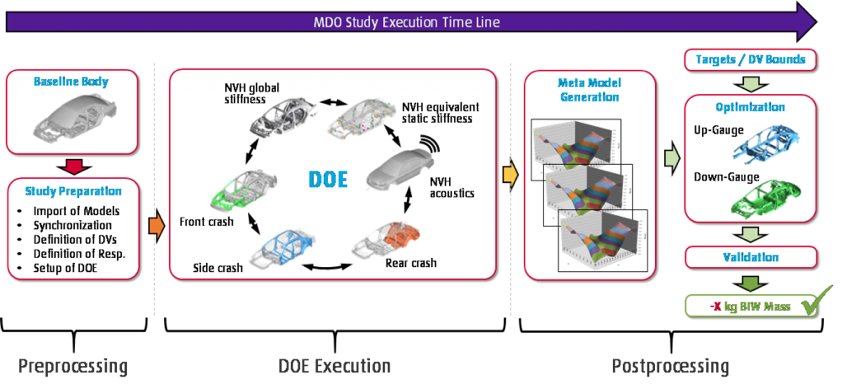

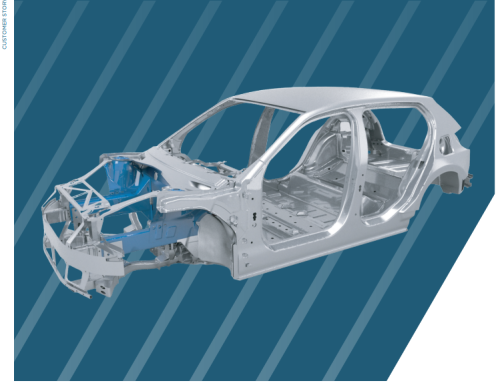

MDO는 제품의 성능과 출시시기에 대한 요구 조건들을 충족시키는 데 있어서 점차적으로 중요해지고 있습니다. MDO를 활용하여 업무 수행을 해본 유저들은 특히 자동차의 BIW(Body-In-White)와 같은 큰 스케일에 대해 인력소모가 많고,

컴퓨터 리소스가 많이 사용되어야 한다는 점에 대해 잘 알고 있습니다. MDOD는 MDO를 활용하는 데 있어서의 이러한 한계점들을 극복하기 위해 개발된 환경입니다. 게다가 이해하기 쉬운 사용자 인터페이스로 머신러닝을 설계 팀에게 빠른 피드백을 줄 수 있습니다. 그리고 여기에 서브 반응 표면을 사용하여 정확한 성능을 예측하는 데 필요한 데이터의 양을 줄이고 문제를 해결하는 데 사용합니다. 데이터는 ML을 적용하여 효율적이고 집중적인 샘플링 방법으로 수집됩니다. 또한 ML은 데이터 크기를 줄이기 위한 전역검색방법의 최적화 단계에도 활용됩니다.

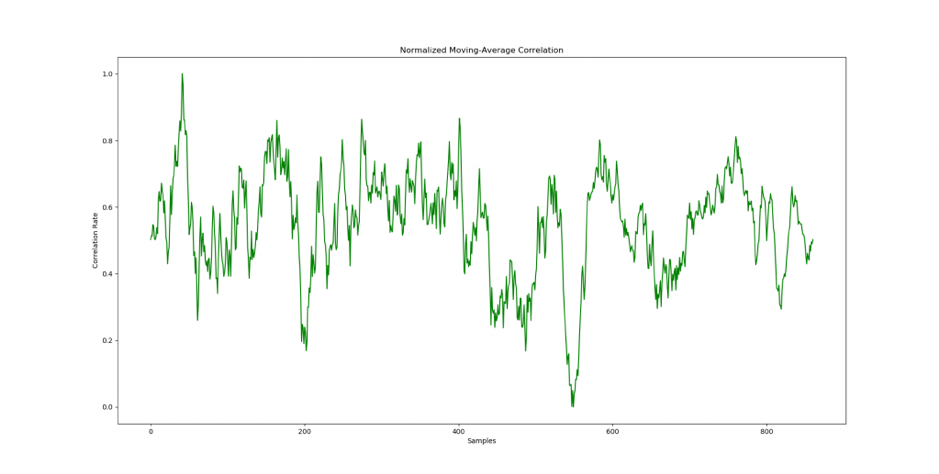

진단과 예측 센서들의 사용은 IoT 사용이 증가함에 따라 늘고 있습니다. 베어링은 자동차 산업에서 중요한 부품입니다. 예를 들어, 4개의 베어링에 대한 센서 데이터를 20kHz의 빈도수로 샘플링하여 9일 동안 매 10분마다 1초씩, 총 2천 만개의 데이터를 수집합니다. 첫 번째 추출된 데이터들은 새 베어링에 해당하고, 시간이 지나면서 이상현상 발견을 위한 레퍼런스로 활용됩니다. 이것의 주 목적은 부품의 파단과 같이 되돌릴 수 없는 문제들이 발생하기 전에 이상징후들을 파악하는 것입니다. 머신러닝 프로세스에서 PCA(Principal Component Analysis)는 특성 파악을 위해 활용됩니다.

비선형 컨셉 디자인과 같이 머신러닝이 자동차에 적용되는 사례는 더욱 많습니다. 시장을 선도하는 알테어의 멀티피직스 시뮬레이션과 최적화 도구에 대한 보다 많은 정보는 (여기)에서 확인하실 수 있습니다.