안녕하세요

지난 연재에선 메쉬 사이즈를 설정해보았습니다. 이번 연재에서는 Flux의 편리한 기능들을 이용하여 2D 메쉬 및 3D 메쉬를 완성해 보도록 하겠습니다.

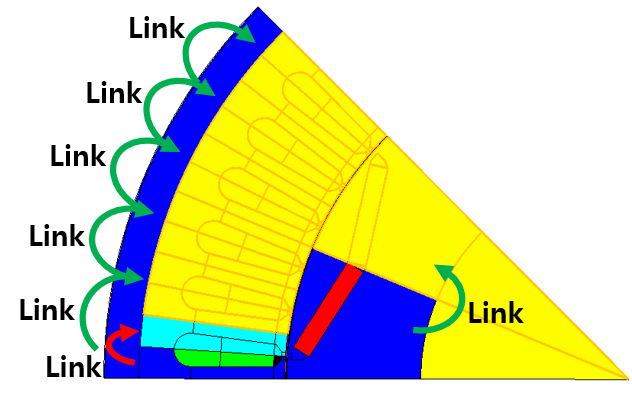

먼저 Linked mesh를 통해 2차원 메쉬를 완성해보도록 하겠습니다.

Linked mesh는 일종의 메쉬 복사 기능으로 대칭복사, 이동 복사 등 다양하게 복사하여 메쉬를 쉽게 할 수 있도록 도와줍니다.

시범적으로 빨간색 부분의 대칭복사를 해보도록 하겠습니다.

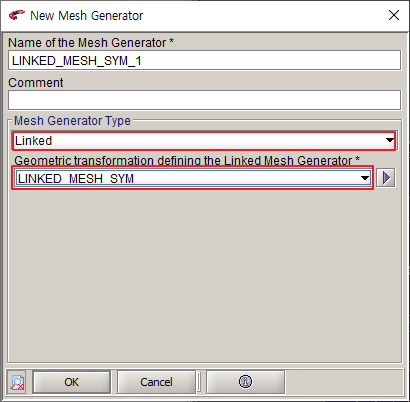

아래 그림은 Mesh generator 생성 창으로

첫항목은 Type의 Linked는 Linked mesh를 하겠다는 것이고

두번째 항목은 어떻게 할 것인지를 나타냅니다.

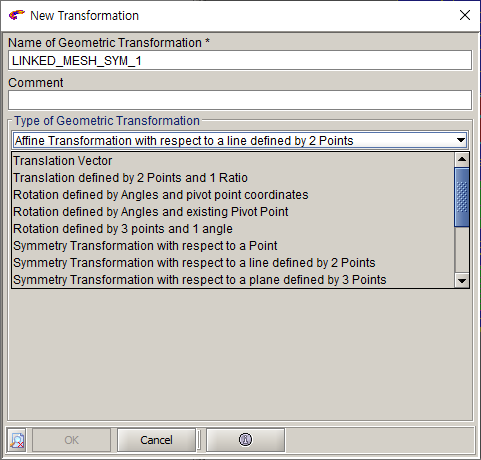

두번째 항목이 중요한데 Geometry > Transformation 의 것을 사용합니다. Transformation은 Geometry 복사를 할 때 사용하는 것인데 메쉬를 복사하는 것이나 Geometry를 복사하는 것이 동일하기 때문에 공유합니다. Transformation 생성은 Geometry에서 대칭복사나 회전복사 등 기능을 실행시킬 때 자동적으로 생성되는데 그러다보니 생성되어 있어도 기억이 나지 않는 경우가 많습니다. 따라서 실수를 줄이기 위해서 메쉬용으로 새로 생성하는 것을 추천합니다. 아래는 그 Transformation 설정 메뉴로 다양한 방식으로 할 수 있습니다.

꼭 기억하실 것은 대칭복사와 회전 복사 입니다. 전기기기의 대부분이 원통형이나 대칭 및 주기성을 띄기 때문에 활용도가 높습니다. 방법은 뒤의 시연 동영상에서 확인할 수 있습니다. 다른방법이 궁금하거나 활용하고 싶다면 먼저 Modeler에서 Geometry 복사를 통해 테스트하고 적용해보세요.

다시 돌아와서 이와 같이 Linked mesh를 생성후, 대칭시킬 면에 Assign 하면 완료가 됩니다. 위의 사항을 잘 기억하고 아래 시연 동영상을 보시기 바랍니다.

감이 오시나요??

나머지 부분을 보여드리니 한번 더 봐보세요

좀 더 나아졌나요?? 직접 해보시면 바로 감을 잡을 수 있으니 꼭 직접 해보세요ㅎ

아무튼 이렇게 2차원 메쉬를 완성했습니다.

다음으로는 z축으로 확장하여 3차원 메쉬를 생성해보도록 하겠습니다. 사용할 기능은 Extrusion이고, Linked 와 비슷합니다. 1) 늘리는데 2)어디로 어느정도 길이만큼 늘릴지 정해주면 됩니다. 1) 은 Type을 Extrusion으로 선택하는 것이고, 2)는 Transformation에서 설정합니다. 생성 후, Assign은 해당 volume에 해줍니다. 2차원을 z축에 따라 늘리면 3차원이 되기 때문에 대상은 volume이 됩니다.

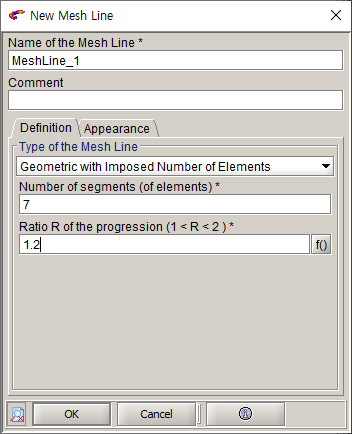

끝내기에는 메쉬가 너무 많아보이죠? Z축에 몇개의 Layer가 들어갈지 정해주지 않았기 때문입니다. Layer 조절은 Mesh line을 통해 할 수 있습니다. 모델에서 z방향의 선 중 하나에 Assign 하면 전체적으로 적용 됩니다. 편리하죠?

Mesh line 생성 시 아래 그림의 타입을 추천합니다. 세그먼트(층 수)를 나눔과 동시에 밀도 조절도 할 수 있는 메뉴입니다. 아래는 Mesh line 설정 창으로 선을 7 개의 세그먼트로 나누는데 1.2 Ratio 로 밀도 차이를 줍니다. 1에 가까울 수록 등간격이고 2에 가까울수록 양 끝의 밀도 차가 커집니다.

혹시 하나 더 궁금한 점이 있지 않나요?? 바로 말씀드리면 이 메뉴에는 어느쪽에 밀도를 높힐 것인지를 선택하는 부분이 없습니다. 따라서 생각과 반대방향 그러니까 오히려 안쪽에 메쉬 밀도가 높아지는 현상이 발생할 수 있습니다. 이와 같은 경우 Macro를 통해 해결할 수 있습니다. Macro 메뉴 중 ‘Orient_Mesh’를 실행시켜 Assign 된 선을 선택하면 현재의 반대방향에 메쉬밀도를 높힐 수 있습니다. (해당 Macro가 없다면 여기에서 다운로드 받으세요^^)

그럼 어떻게 하는지 보시겠습니다. Mesh line 설정과 밀도집중 방향 바꾸는 것까지 보여드리겠습니다. 주의하실 점은 현재 위에 있는면이 모터의 중심부이고 아래부분이 공기 부분이니 혼돈하지 않도록 하세요.

드디어 메쉬가 완성되었습니다!! 제대로 되었는지 한번 확인해볼까요?? (앞의 마지막 부분에서 face mesh만 하여서 volume mesh를 하였습니다.) 메쉬 개수는 몇개인지 전체뷰에서는 어떤 모습인지 확인해보도록 하겠습니다.

노드수는 17,809개, 볼륨메쉬 수는 44,230개에 제가 원하는 대로 메쉬가 짜졌습니다. 근데 이 개수가 많은 건지 어떤건지 감이 안오시죠. 아래 비교를 통해 알아보도록 하겠습니다.

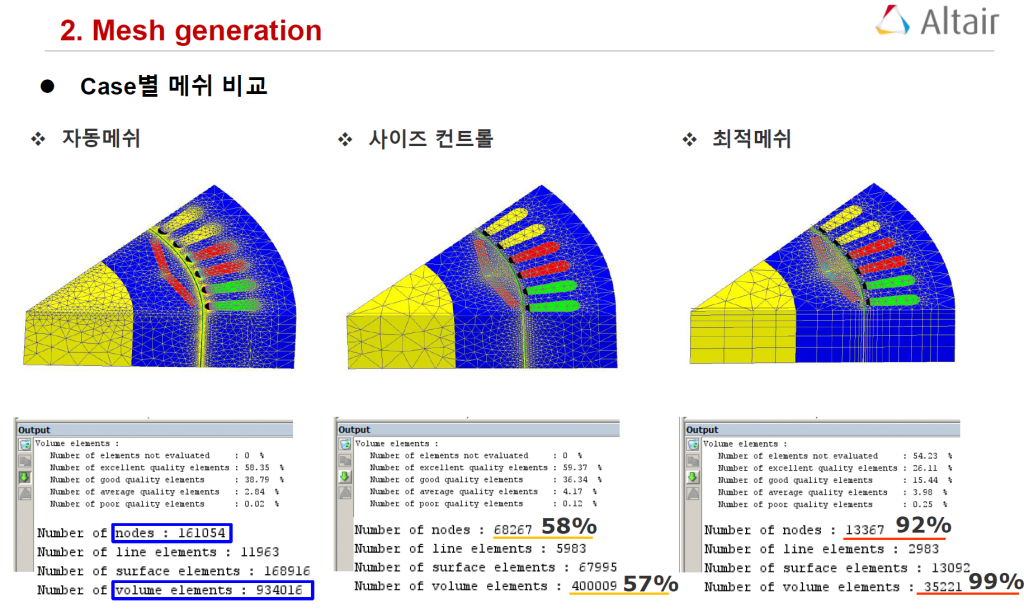

왼쪽은 자동메쉬, 가운데는 사이즈 컨트롤만 한 케이스고, 오른쪽이 소개드린 방법대로 한 메쉬 입니다. 예제와는 다르게 비교자료의 층은 6개로 저희가 한 것의 개수가 조금 더 많습니다. 하지만 자동메쉬 개수에 비교하면 90% 이상 줄인 것은 동일합니다. 2차원에서는 보통 정확도가 안나오는것 같으면 특별한 고민 없이 전체적으로 메쉬 사이즈를 줄여 해결하는 것도 많습니다. 하지만 3차원이 되면 개수도 들어나고 계산도 복잡해 집니다. 그리고 풀어야할 스텝이 많을수록 더욱 가중 됩니다. 따라서 2차원 해결하듯이 메쉬 사이즈를 줄이면 30분이면 끝낼 해석을 메쉬하는데만 몇 시간 또는 하루 이상을 보낼 수 있고 해석은…. 따로 말안해도 아시겠죠? 그렇게 기~이~인 시간 쏟아서 얻은 결과는 30분 돌고 얻는 결과와 같거나 경우에 따라선 30분 돌린 것이 더 정확할 수 있습니다. 위의 케이스만 봐도 자석의 자속과 감자가 중요한데 다른 두 케이스보다 메쉬 수가 적죠. 이것은 이부분의 정확도가 떨어진다는 말과 같습니다. 결론적으로 3차원에서 정확하고 빠른 결과를 얻기 위해서는 최적의 메쉬를 짜는 것이 매우 중요합니다. 이번에 소개드린 메싱 방법은 최적메쉬 구성에 유용한 것이니 내것으로 만들어 보시길 바랍니다. 읽어주셔서 감사하고 좋은하루 되세요!!