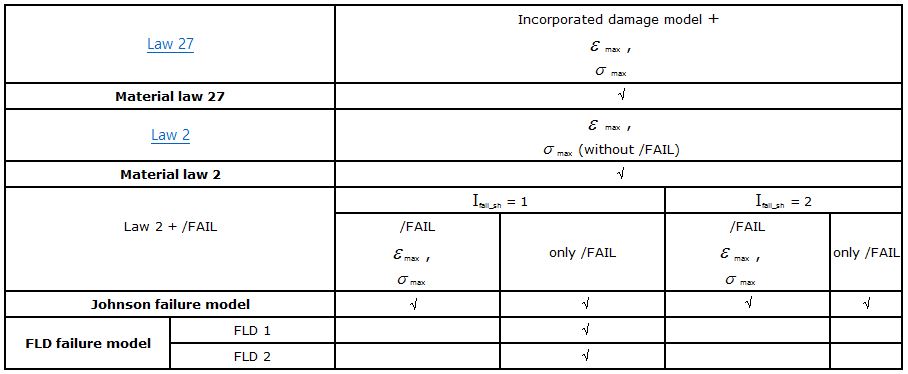

본 예제에서는 강체 구의 충격에 의해 원형 플레이트가 파단되는 현상을 RADIOSS로 구현해봅니다. 파손 기준이 적용된 물성을 사용하는 것과 사용하지 않는 것에 대한 비교가 본 예제의 목적입니다.

아래와 같은 각각 다른 파손 모델을 해석하고 분석합니다.

- 탄소성 물성인 LAW27을 이용한 데미지 모델

- Johnson-Cook 파손 모델

- 일반적인 FLD를 이용한 파손 모델

본 예제에서는 수치해석 결과를 실험 결과와 비교하지 않고 파손에 대한 다른 접근방식을 통한 비교를 진행합니다.

물리적 문제 정의

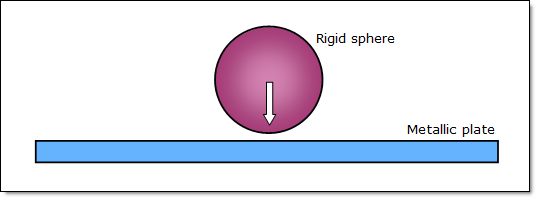

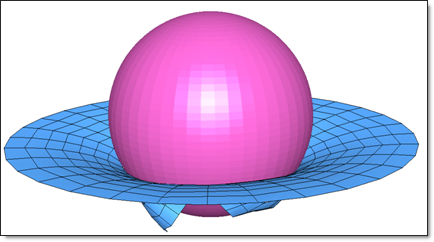

모델에 대해 대략적으로 설명드리면 3mm 두께의 평판의 중점에 12.7mm의 지름을 가진 구가 1m/s의 강제 속도로 관통하게 됩니다.

단위 : mm, ms, g, N, MPa

물성은 탄소성 거동을 보여주는 Johnson-Cook 물성이 적용되며 이에 파손 응력은 다음 값으로 계산합니다.

이외의 물성은 다음과 같습니다.

- Young’s modulus: 71000 MPa

- Poisson’s ratio: 0.3

- Density: 2.8 x 10-3 g/mm3

- Yield stress: 290 MPa

- Hardening parameter: 562.3 MPa

최대 응력과 파손 소성 변형률은 이후에 언급하도록 하겠습니다.

추가로 이번 예제에서는 strain rate의 영향은 고려하지 않습니다.

해석, 가정 그리고 모델링 정의

모델링 기법

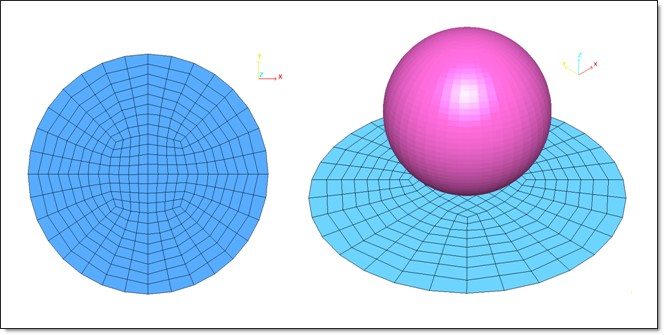

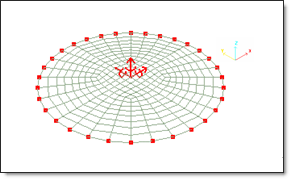

평판은 4-node shell 요소로 구성되어있습니다.

이에 대한 Shell 특성은 다음과 같습니다.

- 5개의 적분점

- Belytschko elstao-plastic hourglass formulation (BT)

- 평면 응력에 대한 Iterative plasticity (Iplas = 1)

- 일정한 두께 (두께변화 고려 안함, Ithick = 0)

- 초기 두께값은 3mm

RADIOSS Option Used

구는 무한 강성을 가진 강체로 생성되며 구의 지름은 12.7mm입니다.

이번 예제에서는 질량이 0이 아닌 (5g) 강체 구를 /RWALL로 구현합니다. 만약 질량이 0이 될 경우에 99%의 에너지 에러가 발생하기 때문에 임의의 질량을 부여했씁니다.

질량이 0이 될 경우에 외부 운동으로 인한 에너지가 발생해야 하는데 질량이 0이게 되면 이러한 외부에너지도 0으로 되어 에너지 변화를 계산 할 수 없어서 에너지의 불균형을 초래하게 됩니다. 그러한 이유로 에러가 발생하게 되는 것입니다.

강체 구에 포함된 4067번의 마스터 절점에 Z 방향으로 -1.0m/s의 강제속도가 적용됩니다. 이때 변위는 시간에 따라서 비율적으로 연결됩니다.

플레이트의 경계는 아래 그림과 같이 고정하도록 합니다.

파손 모델링

Law 27 : 데미지가 적용되는 탄소성 물성

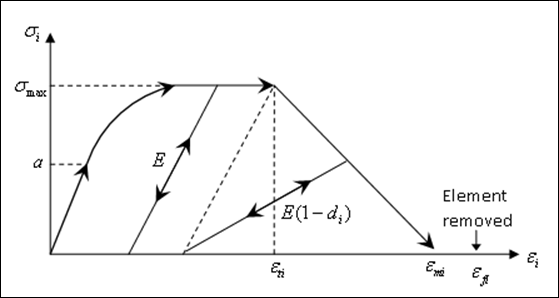

Law27은 Johnson-Cook 소성 물성에 데미지 개념이 추가된 물성입니다. 데미지 모델은 응력 감소에 따라서 요소의 파단을 표현하는 데미지의 적용하여 고려하는 것입니다.

데미지에 대한 파라미터는 다음과 같습니다.

- Tensile rupture strain Et1 : 가장 높은 주변형률이 텐션 값에 도달하게 되면 데미지가 시작

- Maximum strain Em1 : 가장 높은 변형률이 텐션 값 아래에 있다면 요소는 데미지를 받기 시작하며 해당 요소를 삭제시킴

- Maximum damage factors dmax1 : 이 값은 디폴트 값인 0.999로 고정

- Failure strain Ef1 : 가장 높은 주변형률이 텐션 값에 도달하게 되면 해당되는 요소를 삭제

처음 주응력 방향

Et1 = 0.14

Em1 = 0.15

Ef1 = 0.151

dmax1 = 0.999

두번째 주응력 방향

Et1 = 0.14

Em2 = 0.15

Ef2 = 0.151

dmax2 = 0.999

최대 응력과 파단 소성변형률이 다음 값에서 활성화됩니다.

- 최대 변형률 : 0.151

- 최대 응력 : 425MPa

요소에서 하나의 적분점이 파단 인장 변형률에 도달하게되면 요소가 제거됩니다.

Johnson-Cook Failure Model

물성의 탄소성 거동은 Johnson-Cook (/MAT/LAW2)를 통해서 구현하는 것이 가능하며 데미지를 적용하던 하지 않던 가능합니다. 파손 모델은 재료와 하드닝 모델과는 독립적입니다.

모델은 중첩된 파손을 계산하기 위해서 데미지를 적용하는데 이에 대한 식은 다음과 같습니다.

이에 대한 값의 설명은 다음과 같습니다.

- D는 현재 데미지를 참조합니다. (이 값이 1인경우 파손)

는 일반화된 평균 응력입니다.

는 일반화된 평균 응력입니다. 는 하중이 증가하는 동안의 소성변형률의 증가값 입니다.

는 하중이 증가하는 동안의 소성변형률의 증가값 입니다.- D1, D2와 D3는 처음 3개의 파라미터입니다.

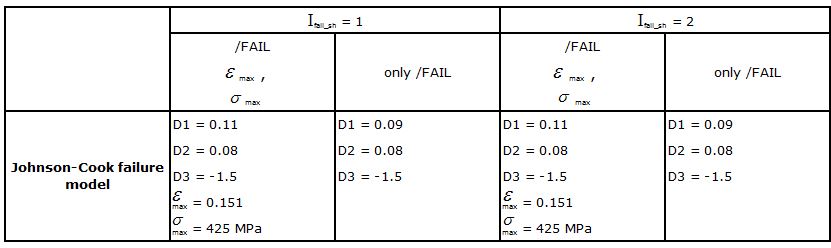

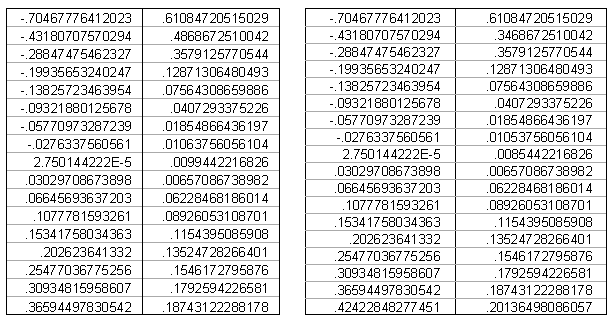

이번 예제에서는 strain rate와 열 소성의 영향은 고려하지 않고 오직 D1, D2, D3 값만 요구됩니다. (이에 대한 값은 아래 표 참조)

아래와 같이 케이스를 2개로 구분됩니다 :

- 최대 응력과 파손 소성 변형률을 고려하지 않는 경우

- Johnson-Cook 파손 모델에 더하여 최대 응력과 파손 소성 변형률을 고려 하는 경우

파손 접근 방법도 2가지로 분류하여 확인합니다. :

- 데미지 D가 1보다 크거나 같을 경우에 요소 삭제 (Ifail_sh = 1)

- 레이어의 응력 텐서를 0으로 설정하고 데미지 D 값이 1보다 크거나 같을 때 모든 층에 대하여 요소 삭제 (Ifail_sh = 2)

위와 같이 4개의 시뮬레이션이 수행되며 자세한 값은 테이블과 같습니다.

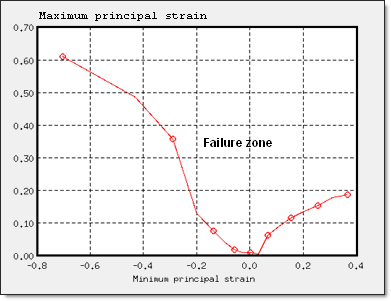

FLD 파손 모델 (Forming Limit Diagram)

이 파손 모델은 주어진 물성에 정의된 일반적인 성형 한계 선도를 사용합니다. 이 커브는 주변형률의 면적 (max, min strain) 과 사용자가 정의한 파손 영역으로 표현됩니다. 이를 위해 인풋 커브와 Ifail_sh가 필요로하게 됩니다. 이에 적용된 2개의 값을 모두 확인해야 하지만 Ifail_sh 1과 Ifail_sh 2의 결과가 매우 유사하게 나와서 Ifail_sh 1번에 대한 내용만 다루고 있습니다.

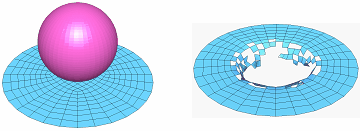

두 개의 모드는 선도를 조절하는 것으로 시뮬레이션 할 수 있으며 하나의 적분점이라도 이러한 파손 영역에 진입하게되면 해당되는 Shell 요소들이 삭제됩니다.

Explosive Perforation (Hole Creation) Perforation by Shell Tearing

시뮬레이션 결과 및 결론

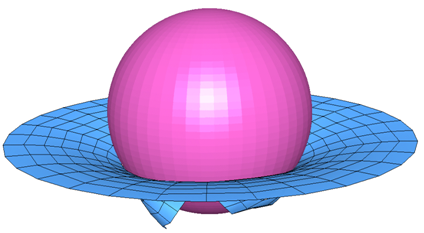

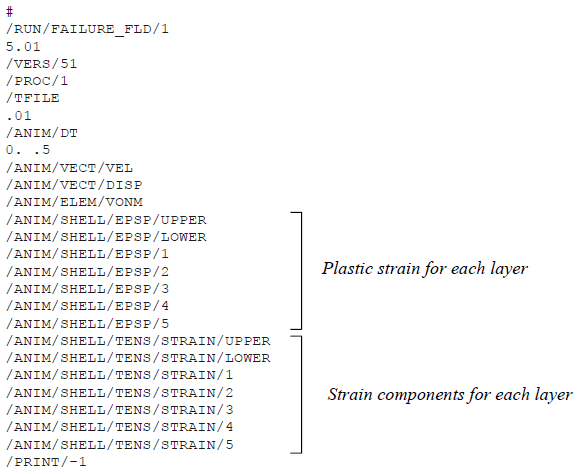

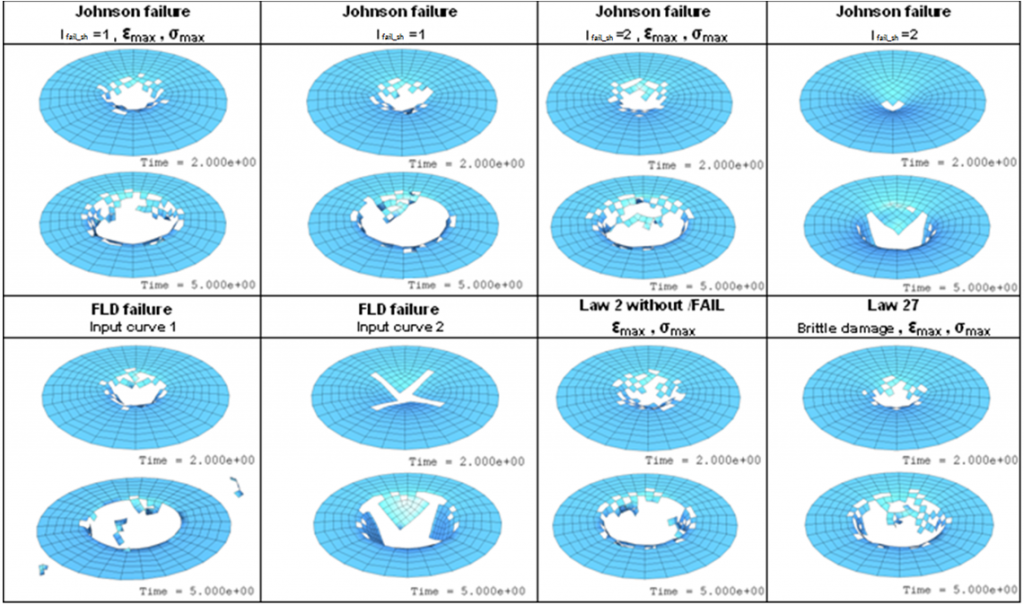

파손에 대한 시뮬레이션은 아래 예시와 같이 진행됩니다.

/DEF_SHELL 옵션은 인풋 파일에 정의되며 Istrain 은 반드시 1로 설정되야 합니다 이는 소성 변형률을 포스팅 할 수 있도록 추출 해주는 옵션입니다.

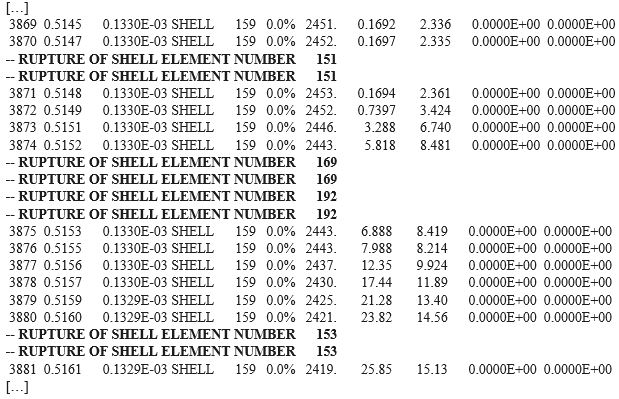

시뮬레이션이 진행되면서 요소의 파손에 대한 메세지가 *_0001.out 파일에 출력됩니다.

–RUPTURE OF SHELL ELEMENT NUMBER **

다음 표는 결과들을 비교하고 있습니다. 각 조건에 따라 양상의 차이가 있습니다.

결론

강체 구와 충돌하여 발생하는 원형 평면의 파단을 시뮬레이션 하기 위해 필요한 조건들과 3가지 타입의 파손 방법에 대해서 알아봤습니다. 파손 모델을 만들기 위해 사용된 방법은 Law2, Law27과 FLD를 이용한 방법이었습니다.

물론 이번 예제에서 실험 결과 값과의 비교같은 구체적인 내용은 포함되어있지 않지만 대략적으로 어떠한 방법으로 파손 모델을 적용하는지 확인 한 예제였습니다. 시간에 여유가 있으시다면 제공되는 모델을 비교하시여 차이점을 분석해보시기 바랍니다.

끝

RADIOSS Example 공략 27 – Football (Soccer) Shots

|

<-- 이전 글 보기

|

다음 글 보기 –>

|